Пуансон, отломан сектор

Наплавка, наращивание монолитного сектора

Сектор восстановлен

Пуансон — сломан

сектор выступа

Сектора наплавки выступа

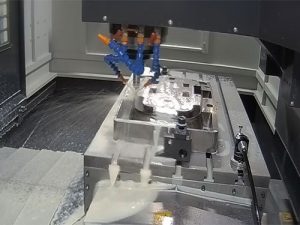

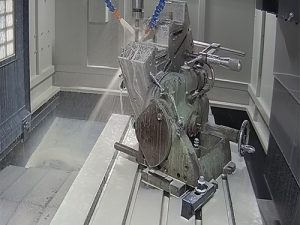

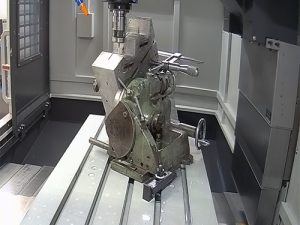

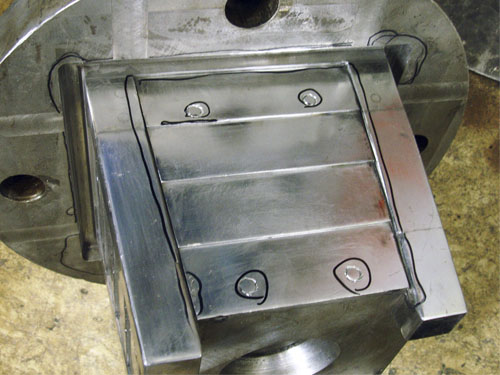

Обработка на станке ЧПУ

Обработка на станке ЧПУ

Сектор выступа восстановлен

Сектора выступов

после восстановления

Трещины в матрицах пресс-формы

Износ пуансонов пресс-формы, сколы в плитах съема

Износ и поломка элементов горячеканальной системы

Трещины в матрицах

Глубокие сколы в плитах съема

Забоины поверхности пуансонов

Наплавка и обработка, восстановление кромок плиты съема

Изготовлены новые матрицы пресс-формы

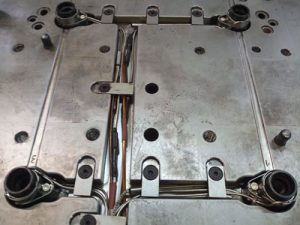

Сборка гкс с новыми комплектующими

Сборка с восстановленными пуансонами и плитами съема

Сборка с новыми матрицами

Полная сборка пресс-формы и восстановленной горячеканальной системы

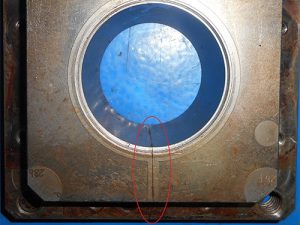

Скол металла матрицы в точке впрыска

Сломано упорное кольцо инжектора гкс с запирающей иглой

Восстановлены матрица и инжектор с запирающей иглой

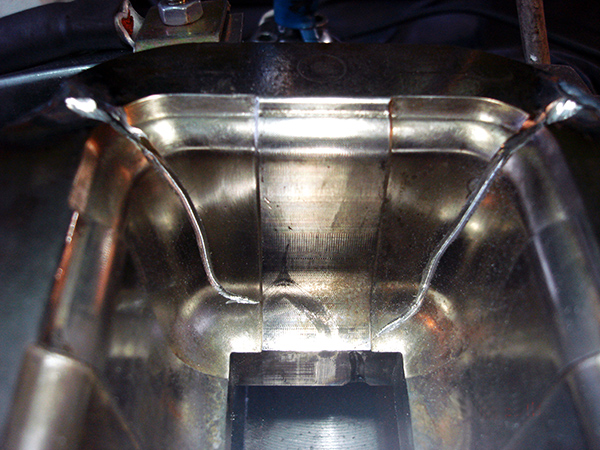

На пуансоне пресс-формы промята кромка и выпара

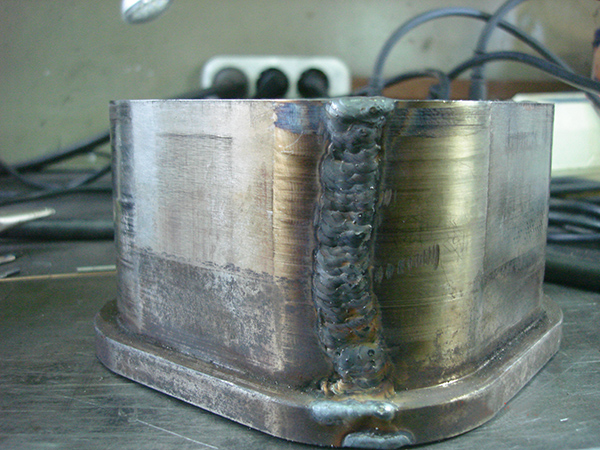

Наплавка продавленной площадки пуансона

Восстановлены кромки и выпара

Матрица с трещинами по углам

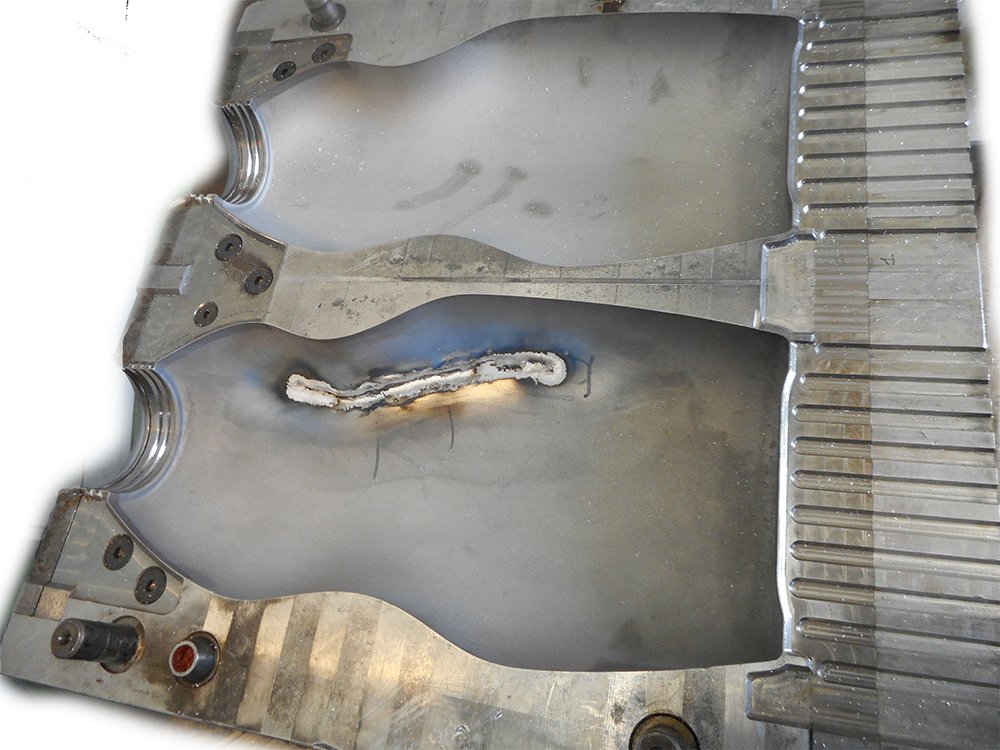

Расшивка трещин, подготовка к сварке

Сварка по внешней стороне вставки

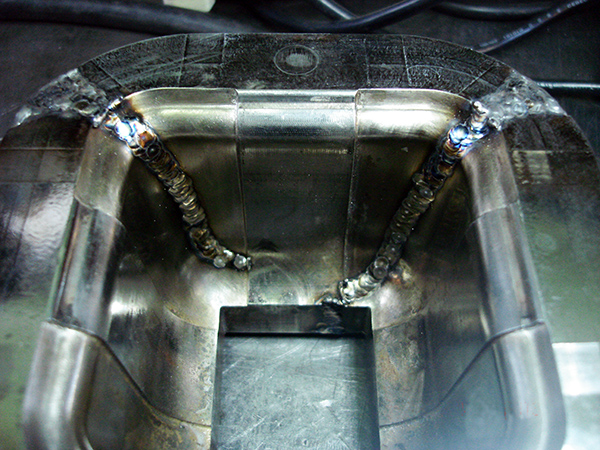

Наплавка внутри вставки

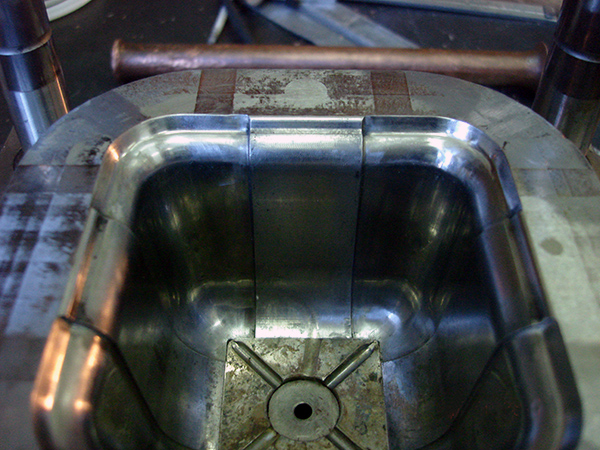

Вставка формы после слесарной обработки

Выполнена наплавка по линии разъема в местах сколов и износа формообразующей поверхности

В секторе наплавки и обработки восстановлена шероховатость формообразующей поверхности

Расшивка трещины формующей поверхности по линии канала системы охлаждения полуматрицы

Поверхность восстановлена , трещина и протечка воды устранены

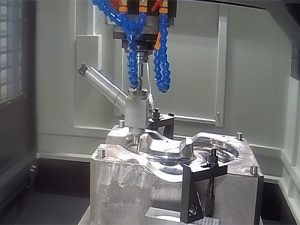

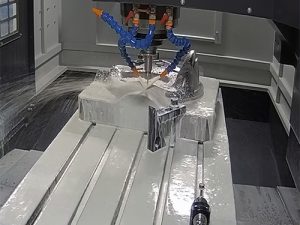

Обработка наплавки, восстановление пресс-канта

Обработка полуматриц, восстановление размера установки вставок

Проверка размеров полуматриц после обработки

Сборка формы, восстановлены формующие размеры вставок и резьбовых витков

Восстановление ПЭНД формы «Ёмкость» — 9 гнезд

Наплавка резьбы сектора горловины ПЭНД формы

Восстановлен пресс-кант, произведена пескоструйная обработка

Совмещение контура отливки по линии разъема пресс-формы «Накладка»

Замеры микроскопом контура матрицы

Обработка контура пуансона

Ремонт пуансона пресс-формы.

Ремонт вставки пресс-формы

Ремонт шибера

Ремонт шибера пф. «Ведро 1л.»

Примеры восстановления поверхности деталей

Пресс-форма — сложный высокотехнологичный инструмент литейного производства. Своевременная диагностика и качественный ремонт пресс-форм является залогом успешной работы предприятия.